Mobilità elettrica e pressocolata: due facce dello stesso futuro

Avrà ancora da dire il settore della pressocolata, alle prese con le sfide della nuova mobilità elettrica. Se questa è la strada tracciata per il futuro dell’automotive, anche il tradizionale comparto si sta rinnovando al proprio interno ed è pronto, anzi già lo sta facendo, a sfoderare un know-how che coniuga l’esperienza con le più avanzate innovazioni nella progettazione di componentistica e per l’economia circolare.

A parlarne, nella presentazione a cura del direttore scientifico Gabriele Ceselin della sesta edizione della Hpdc School-Scuola di Pressocolata (in partenza il 5 maggio), promossa da Csmt e Aqm (rappresentate dal presidente Riccardo Trichilo e da Andrea Pasotti, responsabile formazione tecnica), è Claudio Mus di Endurance Overseas, che è nella cordata di un progetto europeo a tema.

«L’onda dell’elettrico non si fermerà - conferma Mus -. Consideriamo il confronto tra leghe primarie e secondarie: nel primo caso, per produrre un kg di alluminio servono 15 kWh di elettricità, mentre per produrre un kg di alluminio secondario, cioè riciclato, bastano 8 kWh, il 95% in meno. Una soluzione intelligente, data anche la disponibilità di materie prime. Lo stesso vale nell’applicazione dei contenitori per batterie vetture, dove le leghe secondarie aiutano nella riduzione di Co2».

Dal percorso «drastico», che fissa al 2035 l’addio in tutta Europa ai motori a combustione interna, è nata la piattaforma ingegneristica per vetture elettriche: prevede l’inserimento di batterie in un contenitore, che è dato dallo stesso pavimento della vettura nelle auto elettriche, riempito con moduli (una sorta di cassone con cassetti separatori) della stessa forma e caratteristiche in funzione della capacità impiegata.

@Tecnologia & Ambiente

Il futuro è già qui: tutto quello che c’è da sapere su Tecnologia e Ambiente.

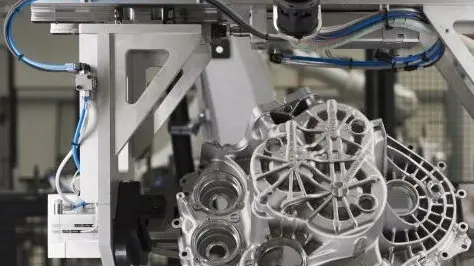

E la pressocolata può fornire il proprio contributo per la sostenibilità. Lo spiega il direttore di Endurance Overseas: «La fonderia può rappresentare un aiuto per l’assemblamento e disassemblamento dei materiali e permettere il riciclo batterie; inoltre l’alluminio può fare la differenza nella gestione termica». Cosa che avviene negli stabilimenti più all’avanguardia (si veda Tesla, con le giga factory in cui la fusione è sfruttata per integrare tutte le funzioni in un pezzo solo).

Le applicazioni non riguardano però solo auto e truck ma anche il sistema della last mile mobility (monopattini, bici elettriche), con un trend di crescita tre volte superiore rispetto alle quattro ruote. Negli anni futuri si amplierà l’uso delle swap battery, ovvero di batterie sfilabili e utilizzabili su più mezzi. Anche il rombante mondo delle motociclette sarà dominato più da pile che non da pistoni e persino le tavole da surf andranno a batteria. I prossimi step per competere nella e-mobility vedranno allora il settore impegnato nello sviluppo di stampi e contenitori in estruso o lamiera che dovranno assolvere alle esigenze di spessori minini, coinvolgendo anche un portato d’eccellenza in fatto di concept design.

Riproduzione riservata © Giornale di Brescia

Iscriviti al canale WhatsApp del GdB e resta aggiornato