In azienda i dati devono andare di pari passo con la produzione

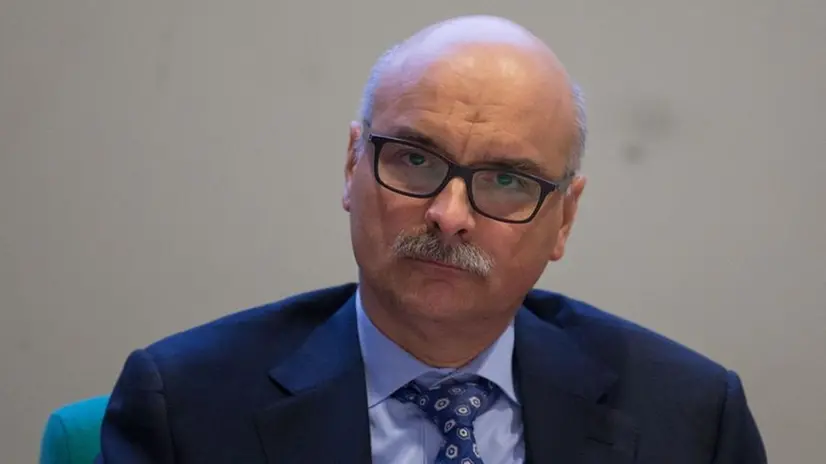

Sono loro i protagonisti indiscussi del presente e del futuro dell'industria. I dati. Appare ormai evidente, sia per le continue sollecitazioni che provengono dall'esterno sia per i risultati interni ottenuti da chi ha imparato ad utilizzarli, che non ci sia altra soluzione per un'impresa che investire in questa direzione. Dalla produzione al marketing non c'è ambito del business che non possa beneficiare dei dati «ma essi devono presentare un caratteristica ben precisa - spiega Claudio Morbi, amministratore delegato della Stain -. cioè devono essere oggettivi».

Cosa intende per oggettività?

«Quando ci si trova in riunione non serve a nulla che ciascuna persona porti sette dati diversi. Il dato deve essere lo stesso, semmai le idee attorno ad esso possono essere sette. Per fare questo però è necessario che sia certo, acquisito in modo automatico e condiviso».

Da tempo la sua società ha fatto di questo aspetto non solo il proprio core business ma una vera e propria missione.

«Misurare i processi non è una scelta ma una necessità. Il mercato è cambiato radicalmente e un'azienda non può pensare di tenere sotto controllo tutto il giorno ciò che fa semplicemente con l'occhio umano. Una volta si creavano pochi prodotti su larga scala con pochi codici articolo, oggi invece questi sono diventati cento, mille volte di più perchè il cliente vuole che ciò che compra sia il più personalizzato possibile. Ecco, la tecnologia serve proprio per muoversi in questo orizzonte».

E a questo serve il Mes.

«Il sistema funziona un po' come una lente in grado di evidenziare i costi occulti e al contempo come un calibro che misura i processi, dialogando direttamente con le macchine e con il gestionale o l'Erp. La nostra idea è riuscire ad avere i dati alla stessa velocità di ciò che produco ma per fare questo non si deve investire solo per il gusto di farlo, c'è bisogno di un'attenta e preliminare pianificazione».

Cioè? Si spieghi meglio.

«L'aspetto tecnologico è secondario rispetto all'identificazione di quali parametri si vogliono migliorare, solo così il Mes può essere veramente utile per implementare marginalità e competitività. È sì un investimento in tecnologia ma al contempo richiede un cambiamento organizzativo e culturale altrimenti il software ha la stessa utilità di un videogioco».

Per una grande azienda forse può essere più facile muoversi in questa direzione. Ma le piccole?

«In realtà il fattore dimensione non è così decisivo. Certo, essere più strutturati costringe prima a doversi confrontare con la misura dei processi ma anche le piccole realtà possono trarre vantaggio dal Mes. Dipende dal livello culturale di un'azienda, da quanto si sia pronti dal punto di vista organizzativo per accogliere e sfruttare questo vantaggio».

Come partner tecnologico avete un punto di vista privilegiato sul panorama italiano dei dati. A che punto siamo?

«Tante realtà si sono mosse per tempo e hanno intrapreso percorsi pensati per sfruttare i dati in ottica di miglioramento. Di certo però si devono ancora vincere delle resistenze tipiche dell'Italia, Paese dove siamo freddi nei confronti del dato».

Può fare un esempio?

«Penso al livello commerciale. In Germania i dati sono visti come fattore competitivo anche in questo ambito e non a caso le aziende, per convincere i clienti ma anche semplicemente in ottica di marketing, organizzano dei veri e propri tour guidati negli stabilimenti, tra tablet e macchine. Ma c'è anche un altro elemento che viene sottovalutato cioè quello del passaggio generazionale».

Perdoni: che c’entra il passaggio generazionale con la tecnologia?

«Con passaggio generazionale non intendo la consegna del testimone al vertice di un'azienda bensì l'inevitabile turnover del personale. Quando un capo reparto va in pensione, si porta via un bagaglio di competenze e know how che solo con tempo e fatica si può ricostruire. Avendo dei dati interni all'impresa tutte queste informazioni restano all'interno».

E da un punto di vista tecnologico, invece, ci sono dei limiti?

«Il principale deriva dalla non standardizzazione delle macchine. I costruttori continuano a creare strumenti diversi dall'altro quando invece dovrebbero essere degli oggetti aperti con protocolli standard. Dovrebbero proprio le aziende clienti a pretendere che le macchine non siano sistemi chiusi».

Riproduzione riservata © Giornale di Brescia

Iscriviti al canale WhatsApp del GdB e resta aggiornato