Palato e udito, protesi per bambini con stampa 3D e biosilicone

Molto spesso tendiamo a identificare il 4.0 alla sola trasformazione digitale delle fabbriche. È una parziale semplificazione anche se la cosa per gran parte corrisponde al vero. Ma sarà così anche in futuro? Secondo Maria Chiara Carrozza, docente di Bioingegneria all'Istituto Superiore Sant'Anna, la risposta è no. Il vero cambiamento arriverà dal mondo dei servizi. E l'innovazione diventerà sempre più uno strumento per garantire una qualità di vita migliore, dentro e fuori la fabbrica.

Un gruppo di ricerca multidisciplinare dell'Università di Brescia è partito proprio da qui. «Abbiamo scelto di impiegare tecnologie innovative e competenze differenti per sviluppare dispositivi che potessero migliorare la quotidianità delle persone», spiega il prof. Marco Perona, ordinario a Ingegneria gestionale. Protesi in silicone biomedicale per bimbi affetti da schisi palatale e da ipoacusia: è con questo progetto che un team di ingegneri, chimici, otorinolaringoiatri e odontoiatri ha vinto nel 2015 il bando Health&Wealth dell'ateneo. Per restituire un po' di benessere ai piccoli malati di queste due patologie, docenti e ricercatori hanno realizzato protesi più confortevoli e perfino ecosostenibili.

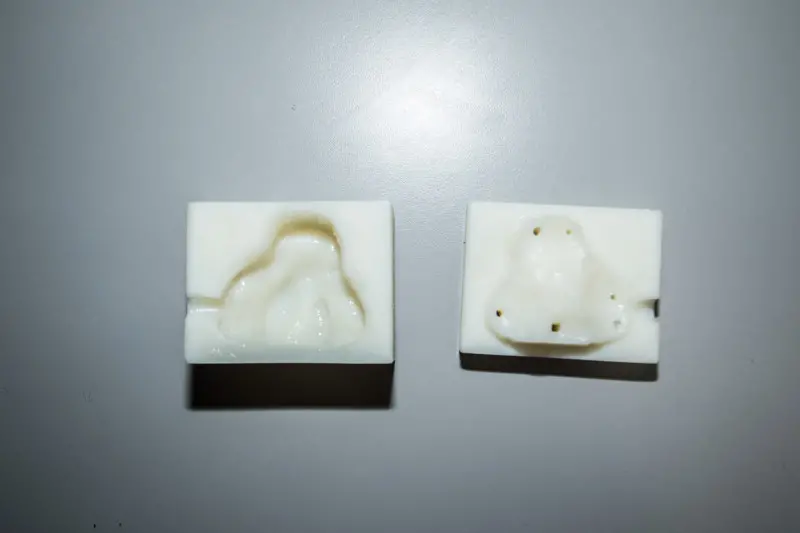

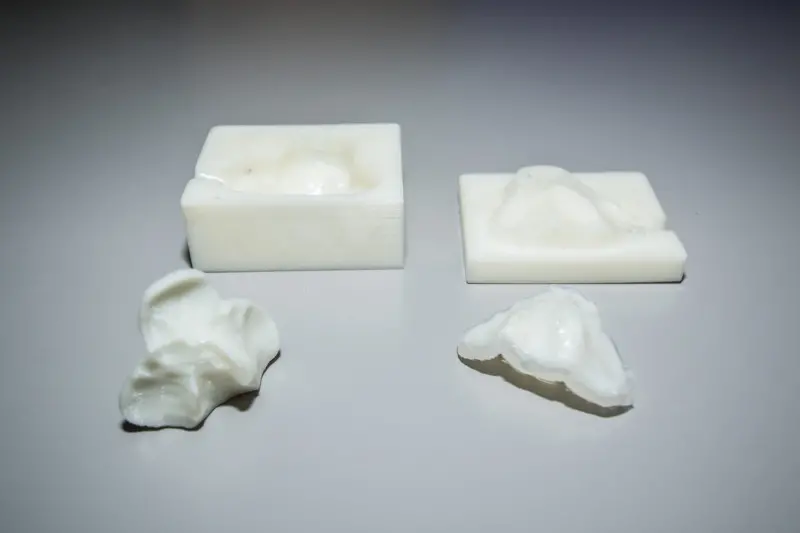

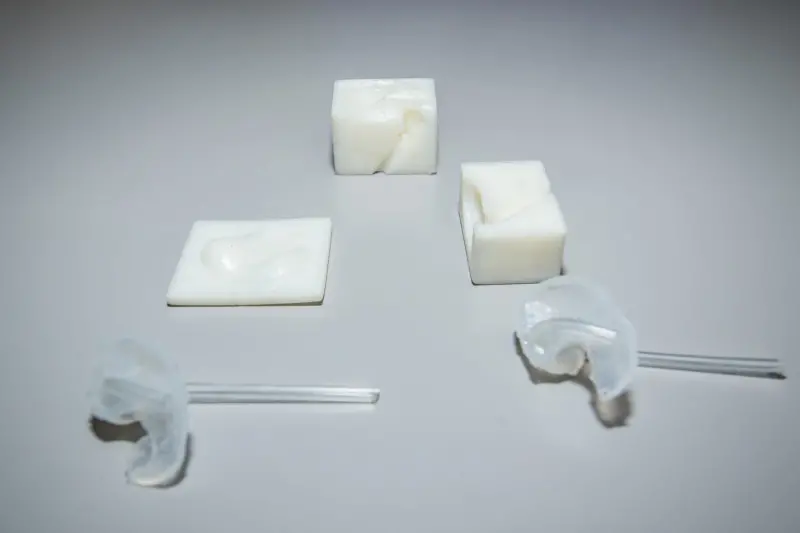

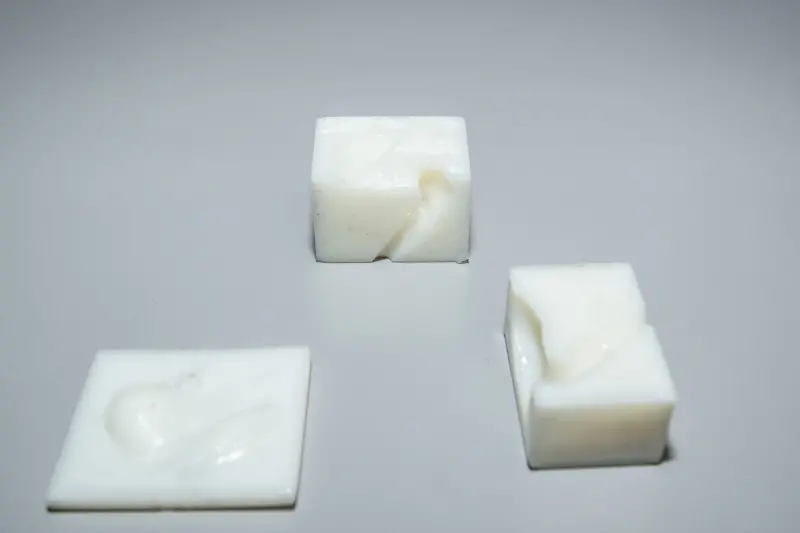

In che modo? Gli elementi innovativi sono numerosi, a partire dall'uso della stampa 3D. «È la prima volta che protesi simili vengono realizzate in Cad/Cam (in gergo, sistemi software per la progettazione e la fabbricazione assistita da computer, ndr)», commenta il prof. Corrado Paganelli, direttore di Odontoiatria degli Spedali Civili. Invece di prendere ripetute impronte dei pazienti, l'anatomia del palato o dell'apparato uditivo viene acquisita tramite una scansione. Una volta a computer, si disegna virtualmente una protesi fino a ottenere un modello ottimale. A quel punto si può mandare in stampa e ottenere o uno stampo in cui colare il silicone oppure direttamente la protesi intera.

«La fabbricazione 3D consente di produrre pezzi modellati sull'anatomia di ciascuna persona - spiega il prof. Antonio Fiorentino, che, con l'ing. Alessandro Colpani del gruppo di Tecnologie e sistemi di lavorazione della prof.ssa Elisabetta Ceretti, si è occupato del processo -. Essendo molto leggeri e flessibili, non infastidiscono il palato o l'orecchio del bambino». Questo tipo di produzione on demand è inoltre oggetto della ricerca del team degli ingegneri gestionali coordinato dal prof. Perona, insieme ad Andrea Bacchetti, ricercatore, e a Gianmarco Bressanelli, PhD, che per il progetto stanno lavorando a nuovi modelli di business per un'economia circolare.

Al proposito, l'altra grande novità riguarda il tipo di materiale, elaborato dalla prof.ssa Laura Depero e dalla ricercatrice Stefania Federici. Si tratta di un silicone biocompatibile, difficile da processare ma con ottime prestazioni. Con un'importante svolta green: le docenti sono infatti riuscite a rendere questo silicone riciclabile al 50%. L'obiettivo è quello di evitare la logica dell'"usa e getta" e recuperare tutto il materiale possibile. «Nei prossimi mesi proveremo a combinare materiali con proprietà differenti tramite software per ottenere dispositivi ancora più performanti», aggiunge la prof.ssa Depero.

I benefici? Un tempo minore di attesa (48 ore per una protesi completa contro la settimana attuale), ma soprattutto comfort maggiore, possibilità di alimentarsi senza troppi problemi, di parlare e sentire meglio e quindi interagire di più. «Un aspetto, quest'ultimo, per niente irrilevante a livello sociale - aggiunge il prof. Paganelli -, visto che molti bimbi con malformazioni vengono abbandonati alla nascita». Sono circa dieci all'anno gli affetti da schisi palatale che arrivano nel sistema ospedaliero bresciano, e centoventi quelli con problemi all'udito. Il progetto si concluderà a settembre 2019. E poi? «Per ora è un sogno, ma sarebbe bello creare un laboratorio per fabbricare protesi all'interno dell'ospedale».

Riproduzione riservata © Giornale di Brescia

Iscriviti al canale WhatsApp del GdB e resta aggiornato